Como fazer um cilindro anilox paramáquina de impressão flexográfica

A maioria das impressões flexográficas utiliza imagens em campos, linhas e contínuas. Para atender às necessidades de diversos produtos impressos, os usuários não devem optar por máquinas de impressão flexográfica com poucas unidades de impressão e poucos cilindros. Tomando como exemplo as máquinas de impressão flexográfica de faixa estreita, atualmente existe o modelo 6+1, ou seja, 6 grupos de cores para impressão multicolorida, sendo que a última unidade pode ser usada para impressão e verniz UV.

Sugerimos que, para impressão de até 150 linhas, esta impressora flexográfica 6+1 seja equipada com 9 cilindros anilox. Quatro cilindros anilox de 700 linhas com espessura de 2,3 BCM (1 bilhão de micrômetros cúbicos por polegada) e ângulo de 60° são utilizados para impressão em camadas. Três cilindros de 360 a 400 linhas, BCM 6,0 e ângulo de 60° são utilizados para impressão de áreas; e dois cilindros de 200 linhas, BCM 15 ou mais, com ângulo de 60°, são utilizados para impressão de dourado e verniz. Caso utilize verniz à base de água, recomenda-se o uso de cilindros de 360 linhas, pois a camada de verniz fica ligeiramente mais fina, não afetando a velocidade de impressão devido à secagem do verniz. O verniz à base de água não possui o odor característico do verniz UV. A escolha do cilindro anilox ideal pode ser feita por meio de testes e comparações durante a impressão. A espessura da camada de tinta observada pelo operador no processo de teste depende principalmente do número da linha e do valor BCM do cilindro anilox.

Durante o uso do cilindro anilox, é preciso prestar atenção aos problemas que podem ocorrer.

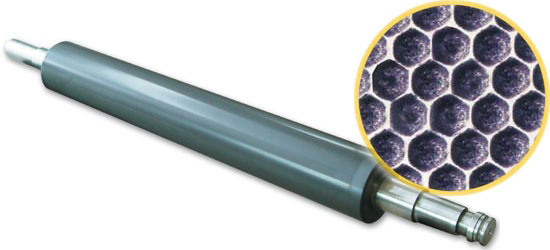

Aqui, quando falamos de rolo, nos referimos a um rolo cerâmico para gravação a laser. Ele é utilizado nas indústrias aeroespacial e de aviação, além de ser resistente a altas temperaturas e ao desgaste, e requer revestimentos de alta resistência. De acordo com uma determinada densidade, profundidade, ângulo e formato, o rolo é gravado a laser. Este rolo caracteriza-se pelo alto custo e resistência ao desgaste. Se utilizado corretamente, sua vida útil pode chegar a vários anos. Caso contrário, além de reduzir sua vida útil, o rolo se torna inutilizável.

Durante o uso, a posição do rolo na impressora depende da impressão específica. Para impressões diferentes, a posição do rolo também varia, sendo frequente a necessidade de substituição do rolo de arame. Atualmente, as máquinas de impressão de largura estreita utilizam principalmente rolos de aço maciço, que são muito pesados. Ao instalar o rolo, deve-se evitar que a superfície de revestimento entre em contato com outras peças metálicas. Como o revestimento cerâmico é muito fino, o impacto pode causar danos permanentes. Durante a impressão e limpeza da máquina, deve-se evitar que a tinta seque no rolo. Utilize detergente específico recomendado pelo fabricante da tinta à base de água e uma escova de aço para lavar, garantindo uma limpeza completa. Além disso, é importante observar frequentemente os orifícios da malha do rolo com uma lupa. Caso seja constatado acúmulo de tinta no fundo dos orifícios e sua tendência de aumento gradual, a limpeza deve ser realizada imediatamente. Se o método acima não funcionar, pode-se recorrer a ultrassom ou jateamento de areia para o tratamento, mas sempre sob a supervisão do fabricante do rolo.

Em condições normais de uso e manutenção, não há necessidade de se preocupar com o desgaste do rolo, pois a principal peça sujeita a desgaste no sistema de transferência de tinta é o raspador. Em contrapartida, o desgaste do revestimento cerâmico do rolo é mínimo. Após um leve desgaste do rolo, a camada de tinta ficará mais fina.

Qual a relação entre o número de linhas da rede de impressão e o número de linhas da rede do rolo?

Em muitos artigos que introduzem a tecnologia de impressão flexográfica, a proporção entre o número de linhas da grade de impressão e o número de linhas da grade do cilindro é definida como 1:3,5 ou 1:4. Com base na experiência prática e na análise de produtos premiados pela American Flexographic Technology Association (FTA) nos últimos anos, o autor acredita que esse valor deveria ser maior, em torno de 1:4,5 ou 1:5, e para alguns produtos de impressão de alta qualidade, a proporção pode ser ainda maior. A razão para isso é que o problema mais difícil de resolver ao usar a camada de impressão flexográfica é a expansão do ponto. Ao selecionar um cilindro com um número maior de linhas de grade e uma camada de tinta mais fina, a deformação por expansão do ponto torna-se mais fácil de controlar. Durante a impressão, se a tinta não for suficientemente espessa, pode-se optar por uma tinta à base de água com maior concentração de cor para garantir a qualidade dos produtos impressos.

Data da publicação: 15 de junho de 2022